我們直接切入核心。忘掉那些教科書上寫的 35°C 或 55°C 最佳溫度點。在真實世界的厭氧發酵操作中,追求單一的「神奇數字」,就像試圖在颱風中讓一根羽毛直立。真正的專家不問「最佳溫度是多少?」,而是問「我的系統能承受多大的溫度波動?」這個視角的轉變,是區分業餘與專業的真正分水嶺。厭氧發酵是一個由多種微生物協同作戰的複雜生態系,而溫度,就是指揮這支軍隊的節拍器。節拍器不求快,但求穩。一旦節奏亂了,整個軍團就會崩潰。

溫度控制的真相:穩定性為何遠比「最佳點」更重要?

許多操作者將大部分精力投入在如何讓發酵槽「達到」特定溫度,卻忽略了「維持」這個溫度才是更艱鉅的挑戰。事實上,厭氧發酵系統的崩潰,極少是因為溫度未達最佳點,而絕大多數是因為溫度的劇烈波動。

溫度劇烈波動如何引發「產酸菌」與「甲烷菌」的致命失衡?

厭氧發酵主要由兩大類微生物主導:產酸菌 (Acidogens) 與 甲烷菌 (Methanogens)。產酸菌負責將複雜的有機物分解為較簡單的 揮發性脂肪酸 (VFA),而甲烷菌則接力將 VFA 轉化為最終產物——甲烷。 這兩類菌種對溫度的敏感度截然不同。產酸菌的耐受範圍較廣,而甲烷菌則極其敏感且脆弱。

當溫度發生劇烈波動時(例如,加熱系統故障後又突然重啟),產酸菌的活動幾乎不受影響,甚至可能因為環境壓力而加速繁殖。然而,敏感的甲烷菌活性會立即斷崖式下跌。 這導致了災難性的後果:產酸菌持續大量生成 VFA,而負責消耗 VFA 的甲烷菌卻罷工了。結果就是 VFA 在系統內快速累積,導致發酵液的 pH 值急遽下降,這個現象被稱為「酸中毒 (acidification)」,最終導致整個發酵系統崩潰,產氣完全停止。

以下表格總結了產酸菌與甲烷菌在溫度波動下的反應差異:

| 菌種 | 對溫度波動的敏感度 | 溫度波動下的活性 | VFA處理能力 |

|---|---|---|---|

| 產酸菌 (Acidogens) | 耐受範圍較廣 | 幾乎不受影響,甚至可能加速繁殖 | 持續大量生成VFA |

| 甲烷菌 (Methanogens) | 極其敏感且脆弱 | 活性斷崖式下跌 | 停止消耗VFA |

為何日溫差超過 1-2°C 就可能導致系統崩潰?

你沒看錯,就是 1-2°C。許多研究和實務經驗都指出,對於 中溫發酵 (Mesophilic Digestion)(操作在 30-40°C 區間),每日的溫度波動最好控制在 ±1°C 以內。 對於更敏感但也更高效的 高溫發酵 (Thermophilic Digestion)(操作在 50-60°C 區間),這個容忍度更低,甚至要求控制在 ±0.5°C。

甲烷菌的細胞代謝機制對穩定的溫度有高度依賴。 溫度的小幅波動就會干擾其細胞內酶的活性,進而影響其將醋酸和氫氣轉化為甲烷的效率。 一旦波動過大,甲烷菌的代謝路徑就會被阻斷,即使溫度恢復正常,也需要很長的時間才能重新啟動,有時甚至無法恢復。 一項研究指出,當高溫發酵槽從 55°C 降至 20°C,僅僅持續 12 小時,系統就需要長達 56 小時才能恢復產甲烷的能力。

中溫 vs. 高溫:一個基於「能源投入產出比」的殘酷決策

選擇中溫還是高溫發酵,不只是一個技術問題,更是一個經濟問題。高溫發酵雖然反應速率快、產氣潛力高,但其對穩定性的極端要求和高昂的能源成本,使其成為一把雙面刃。

高溫發酵真的能提升產氣效率嗎?揭開能源消耗的隱藏成本

理論上,溫度每升高 10°C,生化反應速率大約會翻倍。 因此,高溫發酵(約 55°C)的停留時間可以比中溫發酵(約 35°C)縮短很多,這意味著可以用更小的發酵槽處理同樣多的廢棄物。 然而,這背後是巨大的能源代價。

首先,將進料從常溫加熱到 55°C 所需的能量,遠高於加熱到 35°C。其次,在較高的操作溫度下,發酵槽與外界環境的溫差更大,導致熱量散失也更快、更多。 綜合計算下來,高溫發酵的加熱能耗可能是中溫發酵的兩倍或更多。 如果你的沼氣發電系統產生的熱能不足以完全覆蓋這部分額外支出,那麼高溫發酵帶來的「高效率」很可能被高昂的外部能源成本所抵銷,導致淨能量收益反而不如更穩定的中溫發酵。

如何計算你的系統「熱能收支平衡點」?一個簡化的決策模型

要做出明智的選擇,你需要估算系統的熱能收支。這不需要複雜的工程軟體,一個簡化的模型就能提供基本判斷:

3. **決策:**

- 如果 Q_supply > (Q1 + Q2),那麼你的系統在熱能上是自給自足的,選擇高溫發酵是可行的。

- 如果 Q_supply < (Q1 + Q2),意味著你需要額外能源來維持溫度,此時應謹慎評估高溫發酵的經濟性,穩定的中溫發酵可能是更務實的選擇。

以下表格總結了熱能收支平衡的決策依據:

| 情境 | Q_supply 與 (Q1 + Q2) 的關係 | 決策 |

|---|---|---|

| 熱能自給自足 | Q_supply > (Q1 + Q2) | 選擇高溫發酵 |

| 需要額外能源 | Q_supply < (Q1 + Q2) | 謹慎評估高溫發酵的經濟性,考慮中溫發酵 |

實戰中的溫度監控與調節:避開常見的昂貴錯誤

精確的溫度數據是穩定控制的前提。然而,在實際操作中,許多看似微不足道的細節,卻會導致你被錯誤的數據誤導,做出災難性的決策。

溫度探頭的「安裝位置」如何決定你看到的是真相還是假象?

大型發酵槽內普遍存在「溫度分層」現象,尤其是在攪拌不充分的情況下。 如果你將唯一的溫度探頭安裝在加熱盤管或熱水夾套附近,你測得的將是局部高溫,而非槽內均溫。 這會讓控制系統誤以為溫度已達標而停止加熱,導致槽體大部分區域的實際溫度遠低於設定值,嚴重影響微生物活性。

正確的做法是,在不同高度和位置安裝多個溫度探頭,例如上、中、下三層,以獲得槽內溫度的立體圖像。 如果成本有限,至少應將探頭安裝在距離加熱源最遠、最能代表槽體平均溫度的位置,並確保該區域有良好的流體混合。

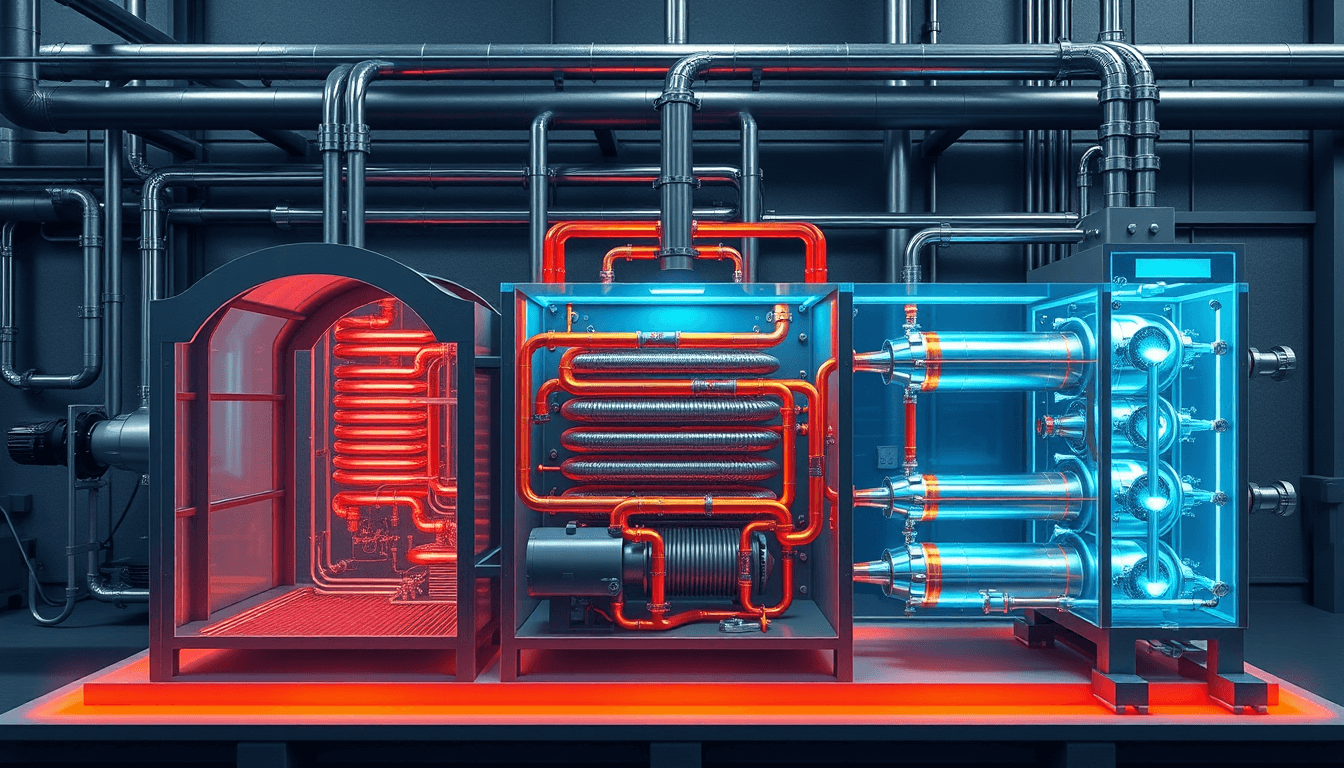

加熱系統的選擇:外部夾套、內部盤管與熱交換器的真實優劣分析

加熱系統的選擇直接影響效率和維護成本。

- 外部加熱夾套 (External Jacket): 優點是槽內無障礙物,易於攪拌和維護。缺點是熱傳導面積相對有限,且部分熱量會直接散失到外部環境,效率較低。

- 內部加熱盤管 (Internal Coils): 優點是熱交換效率高,因為直接與料液接觸。缺點是盤管容易結垢(俗稱 “baking”),導致傳熱效率下降,且會妨礙槽內物料流動,形成攪拌死角。

- 外部熱交換器 (External Heat Exchanger): 這是目前大型沼氣廠的主流方案。 透過泵將沼液抽出,流經一個高效的熱交換器(如管中管式)後再送回槽內。 優點是傳熱效率極高、溫度控制精準,且易於維護和清理。 缺點是系統較複雜,初期投資和泵送的電耗較高。

從實驗室到規模化:溫度控制策略的演變與挑戰

在實驗室燒杯中實現的完美溫度控制,放大到數百甚至數千立方米的發酵槽時,會面臨全新的挑戰。規模化不僅是體積的放大,更是物理和生物變因的指數級放大。

為何實驗室的「最佳溫度」在大型發酵槽中難以複製?

實驗室反應器體積小,受熱均勻,可以輕易實現精準控溫。 但在大型發酵槽中,巨大的體積導致了嚴重的熱慣性 (thermal inertia) 和溫度分佈不均的問題。 外部環境溫度(日夜溫差、季節變化)對大型槽體的影響更為顯著,單靠一套加熱系統很難做到對整個槽體的精準響應。 實驗室中可以忽略的熱損失,在大型槽體上會變成巨大的能源黑洞。 因此,直接套用實驗室得出的「最佳溫度點」,在大型應用中往往會因為無法穩定維持而失敗。

沼液迴流與進料溫度:兩個最常被忽略的溫度干擾變因

除了加熱系統,還有兩個常見的操作會對溫度穩定性造成衝擊:

厭氧發酵溫度控制 FAQ

2. **進料溫度 (Feedstock Temperature):** 尤其是在氣候變化劇烈的地區,冬季的進料溫度可能只有 5-10°C。 如果沒有預熱環節,直接將大量低溫物料泵入維持在 35°C 或 55°C 的發酵槽,無異於向系統中投入一顆「溫度炸彈」,會造成槽內溫度驟降,對甲烷菌造成巨大衝擊。

- Q1: 冬天低溫時,我應該強行加熱到中溫範圍嗎?

視你的能源平衡而定。如果加熱成本高於沼氣帶來的收益,且你的系統無法穩定維持在 35°C,那麼讓系統在較低的常溫(如 20-25°C)下穩定運行,雖然產氣率較低,但可能比一個因溫度不穩而瀕臨崩潰的中溫系統更具經濟效益。 穩定永遠是第一優先。

- Q2: 系統溫度突然異常升高或降低,首要的檢查步驟是什麼?

首先檢查溫度探頭本身是否故障或讀數異常。其次,檢查加熱系統(鍋爐、熱泵、循環泵)是否正常運作。 同時,立即檢測發酵液的 VFA 和 pH 值,判斷微生物系統是否已受到衝擊。最後,排查是否有大量未經預熱的低溫料液或水進入系統。

- Q3: 有沒有不需要主動加熱的厭氧發酵方式?

有,稱為 常溫發酵 (Psychrophilic Digestion),通常在 20°C 以下運行。 這種方式在熱帶地區或處理本身帶有高溫的工業廢水時較為可行。 對於一般農業廢棄物或市政污泥,在溫帶或寒帶地區,常溫發酵的效率極低,產氣量非常有限,甚至在 10°C 以下會完全停止。

- Q4: 「兩相厭氧發酵」在溫度控制上有什麼特別之處?

兩相厭氧發酵 (Two-stage Anaerobic Digestion) 將產酸和產甲烷過程在兩個獨立的反應槽中進行。 這帶來了溫度控制上的優勢:可以為產酸槽和甲烷槽設定各自的最佳溫度。 例如,產酸槽可以維持在較寬鬆的常溫或中溫,而對溫度極其敏感的甲烷槽則可以進行精準的恆溫控制,從而提高整個系統的處理效率和穩定性。